CNC vezérlésű portál lángvágó. 2000 mm széles vágó távolsággal. A páya hossza szabadon választható, mivel kettő sínen mozog a CNC lángvágó gerenda. vastag és nagy terjedelmű lemez alkatrészeket is meg tud vele munkálni. ha kiegészítik plazmavágó fejjel akkor vékonyabb lemezeket is gyönyörűen vágja ez a CNC lángvágó gerenda. A szuper CNC portál lángvágó gerenda acél üreges gerendájának a kialakítása biztosítja a rendkívül jó hőelvezetést deformáció nélkül. A fogaskerék precíz mozdulatai rés nélkül biztosítják, hogy a CNC lángvágó gép nagy sebességgel fusson. Teljesen önműködőképes CNC-rendszer mely küldő rendszerekkel is tud kommunikálni pl. tud fogadni dxf dwg filokat. A világ legjobb márkás alkatrészeiből szerelik, áramkörei biztosítják a hosszú élettartamot. Több vágópisztoly opcinoálisan konfigurálható a CNC lángágó portál gerendához. Mind a láng, mind a plazma fáklyák opcionálisak, hogy megfeleljenek a különböző anyagok vastagságban történő vágásának igényeinek.

Ennek a szuper lángvágó gerendának

Műszaki adatai

Vágási terület (2000-7500mm) szélestől (igény szerint)

Vágási terület hossza (4000mm-20000 mm) hosszúról (igény szerint)

Áramforrás: 400V± 10% V AC 50 Hz / 60 Hz

(Step motoroknál): 500 W

Vágási módok: Plazmavágás / lángvágás / plazmavágás + lángvágás

(ha plazmavágóval kiegészítik)

Átviteli stílus:Rack & Gear

Hajtásstílus: Servo Motors Double Sides meghajtó

(Step Motors dupla oldalon meghajtó)

Vágófej távolság: 200 mm

Vágófej típúsa és száma: 1 db lángfáklya (opció plazma fáklya)

Lángvágó vágó vastagsága: 5-80 mm

(Plazma vágási vastagság függ a plazma forrás A-től)

Edge Start: 5-150 mm

Fáklya magasság-szabályozás: lángkapacitási fáklya magasság-szabályozás

Vágási sebességszervo motorokhoz: 0-10000 mm/perc

Step motoroknál: 0-4000 mm/perc

Helymeghatározási pontosság: ≤ ± 0,2 mm / m

Ismétlési pontosság: ≤ ± 0,3 mm / m

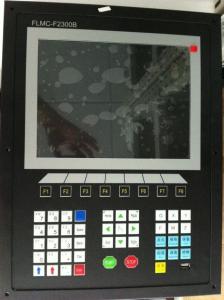

CNC vezérlő maximális lehetőségei:

Control Axis: 2 axis linkage(3 axis customizable)

Control accuracy: +/-0.001mm

Coordinate range: +/- 99999.99mm

Max pulses: 200 kHz.

Max speed: 15,000 mm/m

Max lines of code: 80,000lines

Max size of single code file: 4M

Time resolution: 10ms

Working Voltage: DC +24V direct-current power input, power > 80W。

Working Temperature: -10℃~+60℃. Relative Humidity, 0~95%.

Max power of drive arc THC motor: 45W (suitable for models with “T”). if need more power, can select maximum value: 200W.

Az ajánlat nem tartalmazza:

a hajtás egységet (sínek+fogasléc saját kivitelezésben)

a teljes gáz ellátás kiszolgálását (csak a csatlakozókig)

Plazmavágó gerenda

A CNC plazmaívvágáshoz általánosan használt munkagázok a nitrogén (N2), az argon (Ar), a hidrogén (H2) vagy ezek keverékei. Az N2 viszonylag magas entalpiával, stabil kémiai tulajdonságokkal, alacsony kockázattal rendelkezik. A nitrogén az acélban feloldódva vas-nitridot képezhet, ami növeli a szilárdságot, de csökkenti a hajlékonyságot. A nitrogén tisztasága nem lehet alacsonyabb 99,5%-nál. Ha túl sok O2 vagy víz van a gázban, az a elektróda súlyos kiégését okozhatja. Az argon entalpiája alacsonyabb, és ennek következtében a plazmaív feszültsége is alacsony. Egy atomos gázként az argon nem bomlik le, és magas hőmérsékleten nem fejt ki hőelnyelő hatást. Fajlagos hőkapacitása és hővezető képessége egyaránt kicsi, ami minimális energiaveszteséget eredményez az ív argongázban történő elégetésekor. Az argon nagy ionizációs potenciálja miatt azonban mind az ívezés, mind az égés nagyobb energiát igényel. A CNC plazmavágógépnél nehéz égés problémájának megoldására speciális ívgyújtási intézkedéseket kell tenni. Az argon inert gáz, amely nem lép reakcióba különféle fémekkel, és nem oldódik fel bennük. A kémiailag aktív fémek vágásához a nagy tisztaságú argongáz jó védőközeg. Az argongáz nehezebb a levegőnél, és a természetben körülbelül 1%-os koncentrációban fordul elő a légkörben, de kitermelése költséges lehet. A hidrogén (H2) a legnagyobb entalpiával és hővezető képességgel rendelkező gáz, és a legnagyobb hőenergia-átadó képességgel rendelkezik. A CNC plazmavágógépnél hidrogénnek a munkagázba keverése jelentősen növelheti a plazmaív hőteljesítményét, így gyakori választás a nehezen olvadó anyagokra történő szóráshoz vagy vastag munkadarabok vágásához. A legtöbb fémanyag esetében a hidrogén redukáló gáz, amely hatékonyan képes megakadályozni az anyag oxidációját. A hidrogén egy éghető gáz, amely levegővel keveredve könnyen meggyullad és felrobban. A CNC plazmavágógépnél hidrogén sok olvadó fémben feloldódhat magas hőmérsékleten, ami néha befolyásolhatja a folyamat teljesítményét, és az acélba behatoló hidrogén könnyen hidrogénridegséget okozhat. A levegő magas hőenergia-átadási képességgel rendelkezik munkagázként, és viszonylag olcsó és kényelmesen használható összenyomásával. Amikor levegőt használunk volfrámelektródával, kétrétegű légáramú plazmapisztolyt kell használni, a belső rétegnek pedig gázokat, például argont vagy nitrogént kell használnia, hogy megvédje a volfrámelektródát a levegő általi oxidációtól. Az általánosan használt kevert gázok a nitrogén-hidrogén és az argon-hidrogén, amelyek a két gáz előnyeit egyesítik. Keverési arány: A CNC plazmavágógépnél kevert gázok aránya jelentősen befolyásolhatja a vágási sebességet, a vágás minőségét és a fúvóka élettartamát. Hidrogén-argon keverék esetén az ajánlott arány (20-40)% H2: (80-60)% Ar, míg hidrogén-nitrogén keverék esetén (10-25)% H2: (90-75) % N2. Az ívek elindítása nagy mennyiségű kétatomos gázt tartalmazó keverékekben nehéz lehet. Általában azonban lehetséges az ív elindítása tiszta argonban vagy tiszta nitrogéngázban.

Plazmavágás

A plazmaíves vágási folyamat paraméterei a következők, üresjárati feszültség, vágóáram, üzemi feszültség, gázáramlási sebesség, vágási sebesség és a fúvóka és a munkadarab távolsága, továbbá elektróda és a fúvóka csúcsa közötti távolság és különösen a fúvóka nyílás átmérője. A CNC plazmavágógépnél stabil plazmaív begyújtásához és fenntartásához legalább 150 V üresjárati feszültség ajánlott. Vastagabb anyagok vágásakor nagyobb, 200 V feletti üresjárati feszültség szükséges. Nagyon vastag anyagok vágásához az üresjárati feszültség akár 300-400 V is lehet. A vágóáram és az üzemi feszültség határozza meg a plazmaív teljesítményét. A vágóáram és az üzemi feszültség növelése növelheti a plazmaív hőteljesítményét, ami nagyobb vágási sebességet és nagyobb hatékonyságot tesz lehetővé vastagabb anyagok vágásakor. A vágási áram növelésével a vágási sebesség is jelentősen megnőhet. A vágóáram növelésének a forgácsolási sebességre gyakorolt hatása azonban a vágandó anyag vastagságának növekedésével kevésbé jelentős. Az a CNC plazmavágógépnél áramerősség növelésével az ívoszlop vastagabb lesz, ami szélesebb vágást és könnyebb volfrámelektróda fúvóka kiégését eredményezi. A feszültség emelése hatékony módja a plazmaív teljesítményének növelésének, különösen vastag anyagok vágásakor. Az üzemi feszültség a gáz összetételétől és áramlási sebességétől függ. Ha Üzemi feszültség > 0,65üresjárati feszültség, a plazmaív instabil jelenséget mutat, amelyet kettős ívnek neveznek. A plazmaív üzemi feszültségének növelésekor a tápegység üresjárati feszültségét is növelni kell. Üzemi feszültség a fúvóka geometriai alakjával is összefügg, különösen a fúvókanyílás átmérőjével. Ha más feltételek azonosak, a gázáramlási növekedése fokozza az ívoszlop hőzsugorító hatását, ami koncentráltabb energiát eredményez. Ahogy gázáramlási sebesség növekszik, üzemi feszültség növekszik, ami a plazmaív teljesítményének, az ívoszlop hőmérsékletének és a vágás sebességének növekedéséhez vezet. Így nő az ívsugár sebessége, javul a vágóerő, és javul a vágás minősége is de ha a gázáramlás túl nagy, az energia egy részét a hideg levegő elveszi, ami a fém megolvasztásához rendelkezésre álló hőmennyiség csökkenését eredményezi, ami befolyásolhatja az ív égésének és a normál vágás stabilitását. A CNC plazmavágógépnél megfelelő vágási sebesség javíthatja a vágás felületi minőségét. Ha a teljesítmény állandó, a vágási sebesség növelése csökkenti a munkadarab fűtött területét és a hőhatászóna méretét. Ha a vágási sebesség túl magas, előfordulhat, hogy a vágott anyag nem olvad meg. Ha a vágási sebesség túl lassú, a termelékenység csökken, a vágás felülete érdes lesz, alul megnő a sorja, és a munkadarab jelentősebben deformálódik. Amíg a vágás minősége biztosított, a vágási sebességet a lehető legnagyobb mértékben növelni kell. A plazmaív által termelt hő teljes kihasználása és a könnyebb működés érdekében a fúvóka és a munkadarab felülete közötti távolságot 10 mm-en belül kell szabályozni. Általában ez a távolság 4-7 mm. A távolság növelése megegyezik az ívhossz növelésével, ami üzemi feszültség növekedéséhez vezet. Az ívhossz növekedésével azonban csökken a hatásfok és növekszik a hősugárzási energia, ami a vágási sebesség csökkenését okozhatja. Ha vágási magasság túl magas, csökken a fúvóerő és a vágási képesség, ami az alsó sorja növekedéséhez és a duplázódás lehetőségéhez vezet. íves. Ha vágási magasság túl kicsi, megnő a rövidzárlat veszélye. A CNC plazmavágógépnél a volfrámelektróda vége és a fúvóka vége közötti távolságra utal, ami azzal függ össze, hogy az ív megfelelően összenyomható-e. Ha az említett távolság túl nagy, az tönkreteszi az ív stabilitását, ha túl kicsi, az rövidzárlatot okozhat a volfrámelektróda és a fúvóka között, ami kiégetheti a fúvókát. A fúvóka átmérője befolyásolja az ívoszlop átmérőjét és hőmérsékletét. A fúvóka átmérő növekedése a kompresszió, az energiasűrűség, a vágóerő és a vágási sebesség csökkenését eredményezi. Ez a vágási képesség csökkenését is okozhatja. A CNC plazmavágógépnél vágott anyag vastagság növekedésével az olvadt anyag mennyisége is növekszik, amihez teljesítménynövekedés szükséges. A kiégés csökkentése érdekében javasolt az üzemi feszültség növelése, miközben a teljesítmény állandó marad. Elegendő hő szükséges az alsó rész átvágásához, ami vékony és hosszúkás ívet eredményez.

CNC Lángvágás

A vágógáz megválasztása jelentős hatással van a cnc lángvágó gépek vágásának minőségére. Jelenleg a rendelkezésre álló gázok az acetilén, propilén, propán és MPS. Minden gáz egyedi égési jellemzőkkel rendelkezik, ami különböző cnc lángvágási forgatókönyvekhez vezet. Az acetilén lángot koncentrált hő, magas hőmérséklet, rövid előmelegítési idő, alacsony oxigénfogyasztás, nagy vágási hatékonyság és minimális alkatrészdeformáció jellemzi. Ez alkalmassá teszi vékonyabb lemezek és rövid alkatrészek lángvágására. Másrészt a propánláng elosztott hővel, alacsony hőmérséklettel és hosszabb előmelegítési idővel rendelkezik, mint az acetilén. Így a vágás felső széle sima és lapos, az alsó szélen pedig kevesebb salak keletkezik, ami könnyebben eltávolítható. Ezenkívül viszonylag alacsony költsége gazdaságos megoldássá teszi nagy részek vágásához vastag lemezekhez. A propilén lángja magasabb hőmérsékletű és rövidebb előmelegítési idővel rendelkezik a propánhoz képest. A megfelelő gázválasztás mellett a vágási oxigénnyomás, a sebesség és a fúvóka magasság beállítása is döntő tényező. A növekvő oxigénkoncentrációnál csökken vágási idő miközben csökkenti az oxigénigényt, azonos oxigénnyomás mellett. Ha a sebesség túl magas, az olyan minőségi hibákhoz vezethet, mint például a „fellángolás”, durva bevágásés csökkenti a lángvágási hatékonyságot. Másrészt, ha a sebesség túl lassú, az oxidációs salak-tapadást és egyenetlenséget eredményezhet bevágás felületen. A legjobb vágási sebességnek a névleges sebesség felső-középső tartományában kell lennie. Vágófúvóka fontossága ha 5-ös fúvókát használunk egy 40 mm-es vágáshoz acéllemez, a névleges sebességtartomány 250 ~ 380 mm/perc, közepes sebességgel 315 mm/perc. A vágófúvóka magasságának beállítás a befolyásolja a lángvágást, ha a láng középpontja túl alacsony, akkor érintkezhet az alkatrész felületével, ami a cnc lángvágás összeomlását, salakfröccsenést okozhat. Ha a magasság túl magas, a láng nem tudja teljesen felmelegíteni a bevágást, ami csökkenti a vágási kapacitást és megnehezíti a salak eltávolítását. A legjobb eredmény elérése érdekében általában ajánlott 3-5 mm távolságot tartani a láng közepe és a munkafelület között. Az alkatrészek kontúrjának vágásakor ajánlatos azt az elvet követni, hogy először belül, majd kívül, először kicsi, majd nagy, először kerek, majd négyzet, keresztugrás, először bonyolult, majd egyszerű, elkerülve az alkatrészek elmozdulását, deformációját, méretbeli eltérését. A megfelelő vezetési pozíció javítja a vágási stabilitást, biztosítva a kontúr minőségét. A gyakorlati cnc lángvágás során a külső kontúr bevezetési pozíciója jellemzően a kontúr alsó részének jobb oldalán található, a belső kontúr vezetési formáját pedig legjobban körív ábrázolja. Az alkatrész alakja, a lemezvastagság, az egymásba ágyazott anyag helyzete és a vágási mód egyaránt befolyásolhatja a cnc lángvágás minőségét. A vékony lemezek könnyen perforálhatók a cnc lángvágási folyamat során, de hajlamosak a deformációra. A deformáció elkerülésének és ívelésének érdekében ajánlatos az acéllemez belsejéből vágni az él helyett. Ez segít megőrizni az acéllemez külső keretének épségét. A „folyamatos vágás” eljárással csökkenthető a perforációk száma, míg a „stay cut” eljárással hatékonyan csökkenthető a hő általi deformáció. Közepes vastagságú és vastag lemezeknél a vágási folyamat során minimális a hő deformáció, de a perforáció salakosodáshoz és a vágófúvóka károsodásához vezethet. A perforációk csökkentése érdekében a cnc lángvágás megkezdése előtt élek előmelegítése javasolt. Az él-előmelegítő módszer megoldja a közepes vastagságú és vastag perforációs problémát lemez lángvágást, de magas színvonalú kezelői személyzetet és vágógép pontosságot igényel a megfelelő kiosztás megtervezéséhez.Megoldást jelenthet ha kör alakú furat segítségével bevezeti a következő alkatrészt az előmelegítéshez. Az anyagfelhasználás javítása érdekében a kisebb alkatrészeket gyakran a nagyobb részek belsejébe ágyazzák be, és a vágási út általában először a belső kontúrrészt levágja, majd ugrással vágja le a következő belső kontúrrészt, végül a két belső kontúrt külön vágja el. A lángvágógépnek többször fel kell emelnie a pisztolyt, és többször át kell szúrnia a fémet. A probléma megoldása érdekében a lángvágási útvonal optimalizálható a „folyamatos vágási” eljárással. Az alkatrész belső kontúrjának vágása során előfordulhat, hogy a tényleges méret és az elméleti méret között eltérés van a belső és a külső kontúrok között. Oka a belső kontúr vágásakor felhalmozódó hő, ami a külső kontúr vágásakor tovább növekszik. Mivel a külső kontúr vágása során a belső kontúrban nincs megtámsztva, a külső kontúr hő hatására befelé növekszik, ami az alkatrész deformálódását okozza. A belső kontúr körül a „tartós vágás” javítja a belső kontúr keret minőségét. Lyukka vágásakor hagyományosan az alkatrész kontúrjába vágunk egy egyenes vonalat a kontúr egyenes éle mentén, majd a bevezetés következik. A belső kör alakú furat vágásakor azonban a hagyományos bevezetési módszer a sima átmenet hiányához vezet, amikor közvetlenül a kontúrba vágunk, ami a cnc láng vágás minőségét befolyásolja. A CNC gépeknél a szoftverekkel az ívbevezetési módszer megvalósítható, hogy elkerülje az ív túlégését, és javítsa az alkatrész belső kör alakú furatának vágási minőségét, így sima átmenetet hoz létre, simán körívvel összekapcsolva. Számos tényező befolyásolja a cnc lángvágás minőségét, beleértve magát a berendezést, a gáz kiválasztását, a vágási sebességet, a fúvóka magasságát, a vágási sorrendet stb. A tényleges gyártási körülményeken alapuló megfelelő paraméterek alkalmazásával javítható a a cnc lángvágási minőség és növelhető a minősített alkatrészek aránya. Ezenkívül a lángvágási útvonal optimalizálásával az alkatrészek vastagságán, kontúrformáján és egyéb tulajdonságain alapuló megfelelő cnc lángvágási eljárás alkalmazásával az alkatrészvágás hatékonysága és minősége javítható.

Kérjen tájékoztatást.

Kérjen tájékoztatást.